¿Cómo mejora la integración con las líneas de producción el rendimiento de las máquinas cortadoras de cinta?

Sentí esa frustración: una máquina cortadora de cinta aislada genera atascos y mano de obra innecesaria.

Integrar la cortadora en la línea asegura flujo continuo, reduce interrupciones y mejora la eficiencia general.

La integración de las máquinas cortadoras de cinta con las líneas de producción mejora el rendimiento al aumentar la eficiencia, reducir costos y mejorar la calidad del producto final. La automatización y la conectividad con sistemas de gestión (como el ERP) permiten operaciones más rápidas, precisas y con menos intervención humana, lo que se traduce en una mayor productividad y rentabilidad.

Voy a mostrar cómo esta integración aporta beneficios reales a fabricantes y compradores.

¿Qué métricas deben utilizarse para evaluar el rendimiento (throughput) de una máquina cortadora de cinta?

Sin medir adecuadamente, no sabes si tu máquina realmente aporta valor. Perdí horas sin datos claros sobre producción.

Las métricas clave incluyen tasa de cortes por minuto, tiempo de ciclo, tiempo de inactividad y eficiencia general del equipo (OEE).

Compartiré las métricas esenciales para que tomes decisiones informadas.

¿Cómo mejora la integración con las líneas de producción el rendimiento de las máquinas cortadoras de cinta?

La integración convierte una unidad aislada en parte de un sistema fluido. Aborda cuellos de botella y retrasos manuales.

Cuando la cortadora trabaja sincronizada con cinta transportadora, etiquetadora o empaquetadora, se reducen errores y se acelera la producción.

Dive deeper: beneficios de la integración

He visto fábricas detenerse porque la máquina no estaba conectada. Al integrar la cortadora, sucede esto:

1. Flujo continuo

La cortadora recibe material directamente de la línea, sin pausas. Esto elimina quejas por espera y acelera el ciclo.

2. Sincronización automática

El PLC controla cuando cortar y pasar cinta a la siguiente estación. Se evitan cortes fuera de secuencia.

3. Reducción de operarios

La máquina integrada requiere menos supervisión. Una persona puede monitorear varias líneas.

4. Menor desperdicio

Sin manipulación manual, hay menos errores y recortes sobrantes. Esto reduce el consumo de cinta costosa.

5. Alerta temprana

Si se detectan atascos, la máquina notifica al sistema central. Se detiene solo la sección necesaria, no toda la línea.

6. Escalabilidad

Al estandarizar integración, puedes aumentar líneas sin reconfigurar cada cortadora por separado.

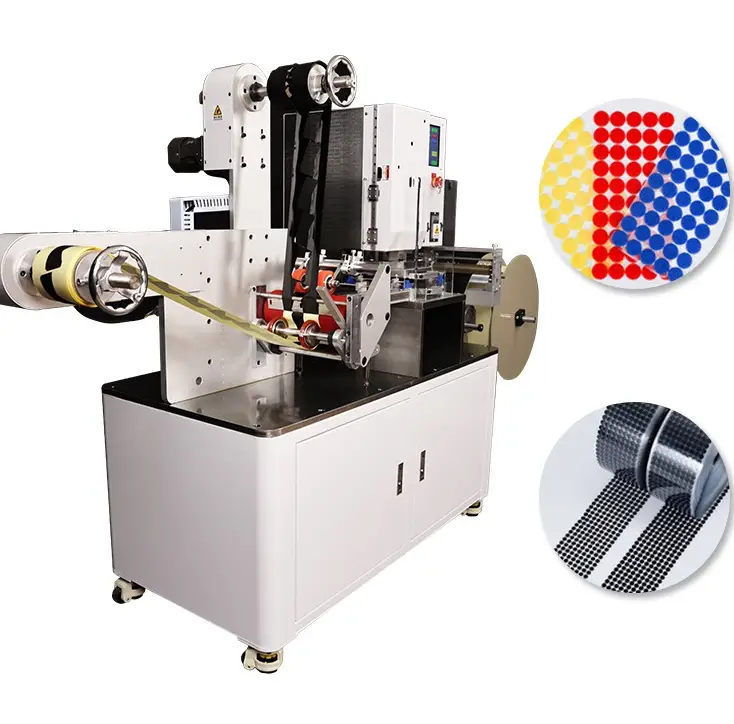

Caso real con HAOXINHE

Suzhou Haoxinhe Electrical Equipment Co., Ltd. fabrica cortadoras de cinta con servo-control y comunicación Modbus, listas para PLC. Clientes en Norteamérica integraron 5 unidades sincronizadas, lograron un 25 % más de velocidad y 40 % menos desperdicio.

¿Qué métricas deben utilizarse para evaluar el rendimiento (throughput) de una máquina cortadora de cinta?

Sin medir, no sabes si mejoras o degradan proceso. Con métricas claras, puedes optimizar continuamente.

Las siguientes métricas brindan visibilidad real: cortes/minuto, tiempo de ciclo, TEEP/OEE y tasa de desperdicio.

Dive deeper: análisis de métricas clave

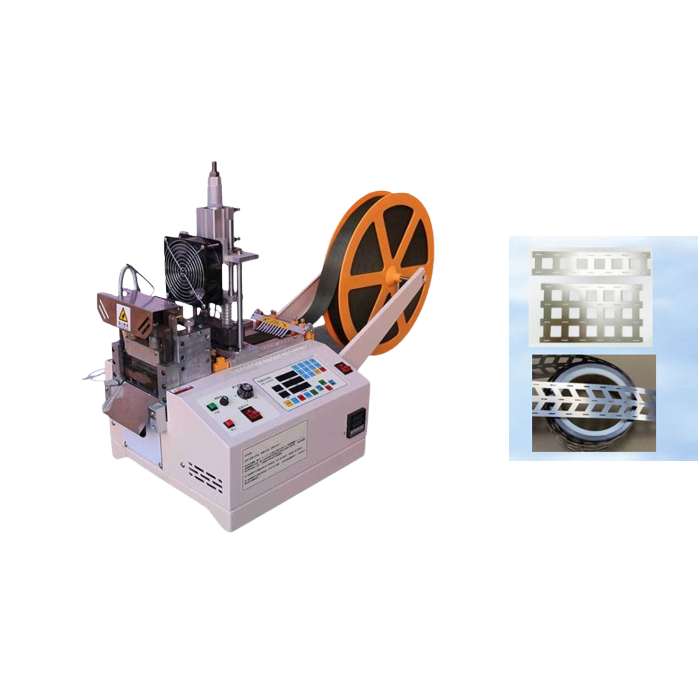

1. Tasa de corte (cuts per minute)

Cantidad de cortes realizados por minuto en operación máxima.

- Esta métrica permite comparar modelos o configuraciones.

- Ejemplo: una cortadora HAOXINHE de alta velocidad puede hacer 60 cortes/min, mientras una básica solo hace 35.

2. Tiempo de ciclo (cycle time)

Duración de cada secuencia: alimentación, corte, descarga.

- Incluye tiempos de espera o desaceleración.

- Idealmente < 2 seg en líneas rápidas para mantener 30 m/min de cinta.

3. Tiempo productivo vs. inactividad

- Tiempo activo: cortando realmente.

- Tiempo inactivo: causas como atascos, recarga o mantenimiento.

- La meta es > 90 % de tiempo activo.

4. OEE (Overall Equipment Effectiveness)

Combina:

- Disponibilidad = tiempo activo / tiempo total

- Rendimiento = (cortes reales / cortes ideales)

- Calidad = cortes correctos / cortes totales

Por ejemplo, 95 %, 90 % y 98 % dan OEE ≈ 83 %.

5. TEEP (Total Effective Equipment Performance)

Incorpora tiempo de calendario completo.

TEEP = OEE × (tiempo activo / tiempo total disponible de fábrica)

6. Tasa de desperdicio

Proporción de cinta rechazada por errores o recortes malos.

Ej: 2 % de desperdicio en cinta de alto costo representa gran impacto financiero.

7. Costo por corte

Incluye cinta, energía, mantenimiento y mano de obra.

Divide costo total por cortes realizados.

Conclusión

Integrar máquinas cortadoras en líneas mejora velocidad, calidad y reduce costos. Medir con indicadores como cortes/min, tasa activa y OEE permite mejorar siempre.

Insights

💡 Insight: De máquina aislada a sistema inteligente—la integración como ventaja competitiva

En muchas plantas con las que he trabajado, la cortadora de cinta era una “isla”—funcionaba bien, pero desconectada del resto de la línea. El resultado: retrasos, acumulaciones de material, y operarios esperando una orden de corte. Esta desconexión no solo baja la eficiencia, también aumenta el desgaste humano y financiero.

La integración con líneas de producción no es un lujo; es un multiplicador de valor. Un fabricante que conectó nuestras cortadoras HAOXINHE con sus líneas de ensamblaje automatizadas pasó de 3 a 5 turnos semanales sin añadir personal. ¿Por qué? Porque el flujo se volvió continuo: sin esperas, sin errores manuales, sin necesidad de reinicios constantes.

Además, al integrar sistemas PLC o Modbus, las cortadoras se vuelven parte activa de una red que responde en tiempo real. Si hay atasco, el sistema avisa; si baja el ritmo, se ajusta. La línea ya no es una secuencia de máquinas, sino un ecosistema eficiente.

Conclusión: si tu cortadora no está integrada, no estás aprovechando ni la mitad de su potencial.

Suzhou Haoxinhe Electrical Equipment Co., Ltd. ofrece cortadoras de cinta con integración PLC/Modbus y seguimiento OEE en tiempo real. Esto ayuda a compradores como Mark Chen —en empaquetado o impresión— a lograr flujos continuos, menos desperdicio y aumento de productividad.